09 - Der Bulli fordert mich heraus

Der Scheibenwahnsinn

Jetzt hatte ich mich bereits mit der älteren Bordbatterie und dem Zündverteiler herumgeärgert. Einige Roststellen

hatten mich beunruhigt. Und von der Zulassung will ich gar nicht erst wieder anfangen. Aber jetzt wollte mich der Bulli dann noch

einmal richtig ärgern. Schon mehrfach habe ich festgestellt, dass sich im Inneren immer wieder mal Wasser sammelt. Ich konnte

aber lange nicht herausfinden, wo es eindringt. Erst als mich ein Regenschauer direkt am Bulli überraschte, fand ich die

Leckage. An einer Seitenscheibe war offenbar die Dichtung nicht mehr in Ordnung. Mein erster Gedanke war, hier kann ich mit einem

schwarzen Silikon problemlos nachdichten. Aber dazu kam ich gar nicht.

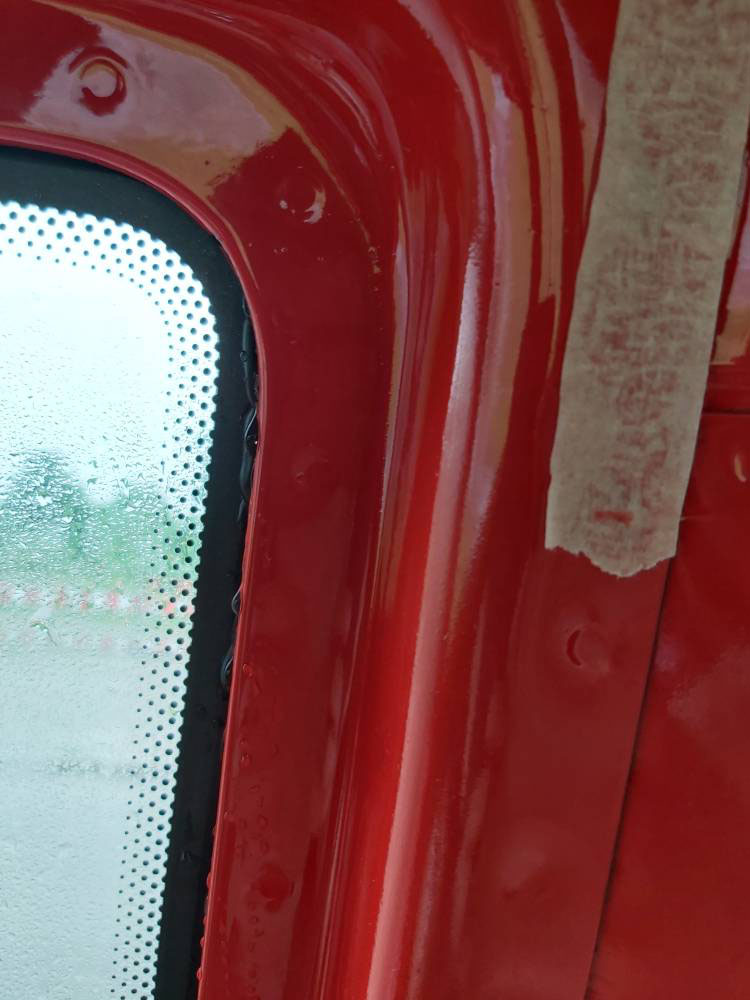

Nur wenige Tage später schloss ich die rechte Schiebetür und hörte dabei ein seltsames Geräusch von der

Seitenscheibe. Nein, sie war nicht gesprungen. Aber viel besser war es auch nicht. Unten links hatte sich die Verklebung der

Scheibe mit der Karosserie gelöst und die Scheibe drohte herauszufallen. Hier half kein Silikon mehr. Hier musste ein Profi

ran. junited Autoglas hatte kurzfristig Zeit und so

stand der Bulli wenig später dort auf dem Hof. Der Meister konnte mir zwar nicht versprechen, dass sie die Scheiben

zerstörungsfrei herausbekommen und somit wiederverwenden können, dennoch ließ ich zur Sicherheit alle Scheiben

außer der Frontscheibe neu einkleben. Jetzt hatte ich wieder 30 Jahre Garantie auf Dichtheit. Wie beruhigend.

Kampf mit Sitzen & Bodenbelag

Um mit dem Ausbau beginnen zu können, war es dringend notwendig, die Zuleitung von der Bordbatterie sowie die Steuerleitung

von der Lichtmaschine zum Ladegerät der Aufbaubatterie zu verlegen. Die Steuerleitung war noch vergleichsweise leicht zu

verlegen mit nur 1,5mm². Das sah bei der Zuleitung mit 50mm² schon ganz anders aus. Erst einmal musste eine freie und

passende Durchführung vom Motorraum ins Innere gefunden werden. Anschließend sollten die Leitungen nicht einfach auf

dem Fußboden herumliegen. Ebenso war eine Leitungsführung hoch zum Dach und anschließend wieder hinab wegen

der Leitungslänge nicht machbar. Also mussten die Leitungen unter dem Fußbodenbelag im Fahrerbereich verschwinden.

Hierzu mussten als erstes die Sitze demontiert werden. Klingt einfach, aber leider erwiesen sich die Schrauben als sehr

widerspenstig.

Mit einem Schraubenschlüssel war absolut nichts zu machen, die Schrauben waren offenbar festgerostet. Also besorgte ich mir

verschiedene Mittelchen, um festsitzende Schrauben zu lösen. Egal ob Rostlöser, Schockfrosten oder WD40 nichts half, die

Schrauben wollten sich einfach nicht lösen. Aber so einfach wollte ich nicht aufgeben. Also ertränkte ich die Schrauben

regelrecht in Rostlöser und ließ es über Nacht einwirken.

Aber ich hatte die Rechnung ohne die Schrauben gemacht. Da bewegte sich rein gar nichts. Ich dachte schon, ich muss wieder in die

Werkstatt und rief frustiert dort an, aber der Meister hatte einen Tipp für mich. Ich solle es doch mal mit einem

Drehmomentschlüssel probieren.

Mit neuem Mut ging es ab zum Fachhändler, um mir einen solchen Drehmomentschlüssel zuzulegen. Mit neuer Ausrüstung

und ein wenig Wut im Bauch rückte ich den Schrauben zu Leibe und siehe da, die Schrauben hatten Erbarmen mit mir. Endlich

konnte ich die Sitze ausbauen.

Jetzt konnte ich den Bodenbelag herausnehmen und war schockiert. Nicht nur dass er ziemlich kaputt war, er hatte sich auch massiv

mit Wasser vollgesaugt. Beim Herausheben tropfte es schon heraus. Der war so nass, den hätte ich ohne weiteres auswringen

können. Der war nicht mehr zu gebrauchen.

Ein erster Blick zeigte mir aber, dass hierdurch keine Schäden am Bodenblech entstanden sind. Der Lack hatte gehalten.

Dennoch musste ich im Internet nach einem neuen passenden Bodenbelag suchen und einen bestellen. Was man da alles beachten muss.

Das richtige Model, das passende Baujahr, Links- oder Rechtslenker, langer oder kurzer Radstand und beifahrerseitig ein Einzel-

oder Doppelsitz. Puh, hoffentlich habe ich nichts vergessen und der Bodenbelag passt hinein.

Wie sich schließlich heraustellte, hatte ich alles bedacht und der neue Bodenbelag passte perfekt hinein. Doch vorher gab

es noch einiges zu tun.

Rostlöcher, der Schock

Leider offenbarte das Entfernen des Bodenbelags trotzdem Schlimmes. Unter den Verkleidungen der beiden Trittstufen fand ich erneut

Rost.

Der Rost hatte bereits genug Zeit gehabt und hatte sich durchgefressen. Tja, was nun? Da es kein tragendes Bauteil war, sondern

lediglich der Radkasten, wollte ich es selbst reparieren. Ich hatte schon mal wegen der Beseitigung von Rostschäden im

Internet recherchiert. So dachte ich, das bekomme ich auch hin.

Als erstes stand natürlich das Entfernen des Rostes an. Mit viel Geduld, einer Drahtbürste und verschiedenen

Drahtaufsäzte für die Bohrmaschine bearbeitete ich das Blech, bis aller Rost weg und das Blech blank war. Dann kam

Rostumwandler drauf. Der wandelt Rost - also Eisenoxid - durch einen chemischen Prozess in Eisenphosphat um. Dadurch wird die

weitere Oxidation - das Rosten - gestoppt und es bildet sich eine schützende Schicht. Diese Schicht dient gleichzeitig als

Grundierung für die anschließende Beschichtung. Nachdem der Rostumwandler eingewirkt hatte und trocken war, wurde

zusätzlich ein Rostschutzspray in mehreren Schichten aufgetragen.

Nun mussten nur noch die Löcher verschlossen werden, um ein Eindringen von Feuchtigkeit für die Zukunft zu verhindern.

Da ich mich mit Schweißen nicht auskenne, kam diese Methode nicht in Frage. Doch wie geht es dann? Eine sehr gute und auch

häufig genutzte Variante ist das Verspachteln. Dies wird auch bei kleineren Dellen genutzt. Um späteren Rissen

vorzubeugen, swollte ich noch ein Gewebe einlegen.

Im Baumarkt fand ich die richtigen Produkte: Eine 2-komponentige Spachtelmasse, einen passenden Filler sowie Glasfasermatten zum

Zuschneiden. Im ersten Schritt wurde als Grundlage eine Schicht Spachtelmasse aufgebracht. Dabei sollte man tatsächlich nur

sehr geringe Mengen anrühren, da nach dem Hinzufügen des Härters nur ca. 10 Minuten zur Verarbeitung zur

Verfügung stehen. Dann schnitt ich mir die Gewebematten passend zu und brachte diese mit neuer Spachtelmasse an. Dabei

achtete ich darauf, dass das Gewebe glatt und sauber auflag und vollflächig mit Spachtelmasse versehen war. Eine dritte

Schicht Spachtelmasse sollte für eine ausreichende Festigkeit sorgen.

Da die 2-komponentige Spachtelmasse sehr schnell aushärtet, konnten direkt im Anschluss weitere Schritte folgen. So musste

auch von außen ein Schutz gegen neuen Rost hergestellt werden. Hier setzte ich auf einen Unterbodenschutz auf Bitumenbasis. Der

Unterbodenschutz ist als Spraydose erhältlich und lässt sich sehr leicht auch an schwer zugänglichen Stellen

auftragen. Auch hier arbeitete ich in mehreren Schichten. Da innenseitig die Verkleidungen der Trittstufen die Stellen

überdecken, habe ich auf eine Lackierung verzichtet.

Ziellinie Abstandshalter

Zum Abschluss kümmerte ich mich noch um die Abstandshalter der Sitze. Diese wiesen ebenfall einige Rostspuren auf. Der Rost

wurde gründlich entfernt und die blanken Stellen dann mit Rostumwandler behandelt. Dann folgten zwei Schichten Rostschutz

und zwei weitere Schichten Klarlack. Damit dürften die Abstandshalter hinreichend vor neuem Rost geschützt sein.

Nachdem alle Vorarbeiten abgeschlossen waren, konnte der neue Bodenbelag verlegt werden. Es folgten die Sitze und zu guter Letzt

die Verkleidungen von Schalthebel und Handbremse.

Kommentare

Schreibe einen Kommentar

Deine E-Mail-Adresse wird selbstverständlich nicht veröffentlicht.